复合材料成为近几年一个比较热门的话题,这其中有金属基和非金属基的复合材料。碳碳(CC)复合材料是在碳纤维基础上进行了石墨化增强处理的产品,具有质量轻,强度和弹性高的特点,产品能够耐受2000℃的高温,具有优良的性能。

金属基复合材料,简称MMC,是以金属及其合金为基体,与一种或几种金属或非金属增强相人工结合成的复合材料。金属基复合材料中以铝基碳化硅最为常见,这种材料目前已被广泛应用。据BBIN宝盈有关人士介绍,该公司2020年已接到超过100万以上的该类材料精密加工订单。我们预测铝碳化硅BBIN宝盈未来几年将有一个比较大的增长。

1、金属基复合材料的分类

按基体材料分为:为铝基,镁基,钛基,金属间化合物基等复合材料;

按增强体类型分为:颗粒增强金属基,层状增强,纤维(长短及晶须)增强金属基复合材料;

按用途分为:结构,功能,智能复合材料。

目前已铝基、镁基、钛基复合材料发展较为成熟,已在航空航天,电子,汽车等工业中广泛应用。

2、金属基/CC复合材料的切削加工难点

(1)毛刺。由于切断效果不好,使得材料周围有剩余纤维。主要表现在CC复合材料中;

BBIN宝盈

(2)分层。沿着刀具切削力的方向,如果切削力过大,通常会造成表面的材料被撕裂,造成分层。主要表现在CC复合材料中;

BBIN宝盈

(3)刀具磨损。刀具磨损是复材加工中比较常见的问题。加工复材的纤维强度,树脂种类等都会引起刀具的磨损。此类情况主要表现在金属基复合材料中。

BBIN宝盈

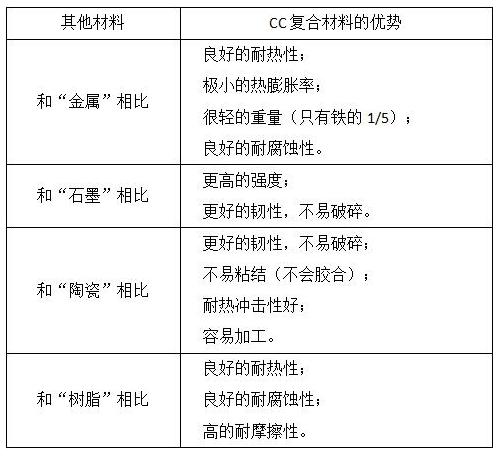

碳碳(CC)复合材料相比其他材料的优势:

碳-碳(CC)复合材料的应用领域

(1)耐热材料领域:优良的耐热性能及低重量,可作为金属热处理过程中的工具,如烧制垫板,料盒以及高温炉内耐温材料,可以提高成品率及生产效率。

(2)摩擦材料领域:根据先进的制造技术,制造出的优良的耐磨产品,可用作夹具,刹车片,火车导电架的滑板等等。

(3)高机械性能领域:CC复合材料和C-CMC产品集质量轻,耐热好,热膨胀小,高强度,高弹性等优点于一身,可满足产业界多重多样的需要。

碳-碳(CC)复合材料加工用CDW302材质PCD刀具的优势

(1)车削加工

车削加工是非常常见的基础加工方法,通常适用于圆柱表面预定公差的实现。车削加工过程中,进刀速度、吃刀深度和切削速度切削三要素和刀具性能都会影响复合材料零件成品的表面质量。

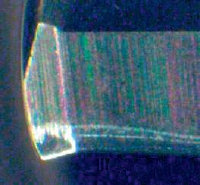

CDW302材质是以硬质合金为基体,只有切削刃部位是金刚石材质,焊接牢固,不会造成脱焊现象,而且耐磨性和抗震性好,切削性能稳定,其中车削加工工序在碳碳复合材料坩埚零件中应用较多。

(2)CNC铣削加工

铣削加工是碳碳等复合材料机械加工中应用最多的一种方式,如尺寸较大、外形比较复杂的结构件、外壁较厚的复合材料零部件(尤其是喷气发动机的外壳)需要进行大量的侧铣和面铣加工,孔加工通常也会涉及到铣削。

复合材料的铣削加工通常采用CDW302材质PCD铣刀或者是涂层铣刀,对于尺寸较小的铣刀焊接PCD刃口很难,失败率很高,这时就选择金刚石涂层铣刀,CDW302材质是2μm和25μm的混合粒度,具有优良的耐磨性,刃口强度和刃口质量,其良好的韧性和较高耐磨性,确保复合材料零件的加工质量。

BBIN宝盈

目前碳碳复合材料的经典加工案例有:高铁、飞机刹车盘等,据东莞钧杰陶瓷的技术人员介绍,该司目前已小批量加工出高精密碳碳高铁刹车盘。

BBIN宝盈CNC铣削加工时,一定要选择专用的陶瓷CNC,因为这种专用机床的防护性能更优异,及时长期加工也不会对机床造成磨损。目前陶瓷CNC专用机床的品牌有鑫腾辉数控、北京精雕等。

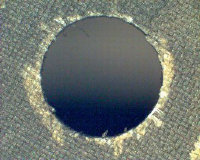

(3)钻削加工

钻削加工往往是复合材料零件的真正挑战。在金属零件上钻孔时,只需去除工件材料并对孔进行清理即可。但钻削复合材料则不同,在多层结构的复合材料上钻孔时,钻头可能会推挤各层材料,并在出口一侧造成不可接受的分层剥离、开裂等缺陷。用标准的金属切削钻头钻削复合材料工件,会将复合材料工件的钻出孔口撕裂。因此,钻削碳碳复合材料通常需要使用量身定制的专用钻头。

目前钻削碳碳复合材料的钻头有镶嵌PCD材质的钻头,和金刚石涂层钻头(右图),其中PCD钻头常用材质是CDW302材质(左图)。CDW302材质钻削复合材料工艺稳定,产生较少的热量;更佳的孔眼质量、精度和表面粗糙度。

BBIN宝盈

而且大多数热固性复合材料层合板在钻孔后会产生收缩,因此精加工是要考虑一定的余量,即钻头尺寸要略大于孔径尺寸,钻孔时最好用垫板垫好,以免边缘分层和外层撕裂。另外钻头必须保持锋利,必须采用快速除去钻屑和使工件温升最小的工艺